Symaga feiert vier Jahrzehnte technischer Entwicklung, die von einem tiefgreifenden Wandel im Design und in der Herstellung von Lagerlösungen geprägt sind. Seit seinen Anfängen hat das Unternehmen auf ständige Innovation gesetzt und seine Prozesse an neue Technologien angepasst, um immer präzisere und effizientere Strukturen anzubieten.

Von den ersten Handzeichnungen zum digitalen Design

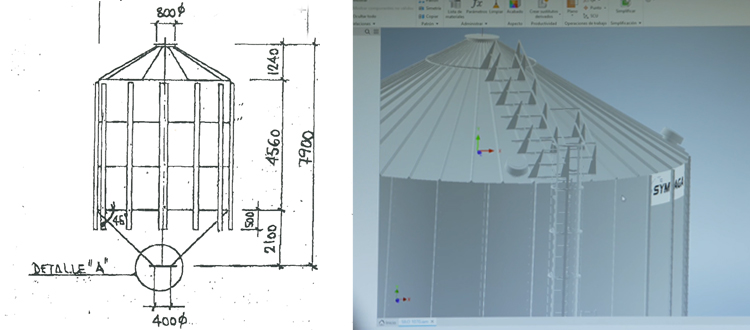

In den Anfangsjahren wurden die Silos von Symaga vollständig von Hand entworfen. José María, CTO des Unternehmens, erinnert sich: „Die Pläne wurden mit Winkel und Zirkel von Hand gezeichnet, und die statischen Berechnungen wurden mit Papier, Bleistift und Taschenrechner durchgeführt, wobei hohe Sicherheitsfaktoren zur Kompensation von Unsicherheiten angewendet wurden. Jede Änderung bedeutete, alle Berechnungen neu zu machen, was viel Engagement und Sorgfalt erforderte.“

Enrique, der erste Techniker von Symaga, legte den Grundstein für die technische Abteilung und fertigte die ersten Entwürfe mit viel Mühe, Einfallsreichtum und Leidenschaft für die Technik an. Seine Arbeit war der Beginn einer Entwicklung, die heute auf modernsten digitalen Werkzeugen basiert.

Eine ständige Weiterentwicklung von Technologie und Materialien

Im Laufe der Jahre hat Symaga Programme wie AutoCAD, 3D-Konstruktionssoftware und Finite-Elemente-Analyse integriert. Diese Tools ermöglichen die Simulation realer Belastungen und die automatische Validierung aller Änderungen am Entwurf, was die Effizienz verbessert, die strukturelle Sicherheit erhöht und den Stahlverbrauch optimiert, wodurch die Kosten besser kontrolliert werden können.

Einer der wichtigsten Meilensteine war die Weiterentwicklung der verwendeten Materialien. Symaga war einer der ersten Silobauer, der die Zinkbeschichtung von Z450 auf Z600 g/m² erhöhte und die Beschichtung ZM195 (Zink-Magnesium) für die Dächer einführte. Im Jahr 2024 wurde die Qualität des für den Silokörper verwendeten Stahls verbessert, indem S350GD und HX500 durch S450GD ersetzt wurden. Durch diese Änderung konnte das Gesamtgewicht des Silos reduziert werden, was zu Einsparungen bei Logistik und Montage führte.

Technische Herausforderungen meistern

Im Laufe seiner Geschichte hat die technische Abteilung von Symaga zahlreiche Herausforderungen gemeistert: vom Entwurf von Silos für extreme Klimabedingungen bis hin zur Integration in hochkomplexe Anlagen. Die Exportorientierung des Unternehmens hat die Automatisierung der Produktion und die Anpassung seiner Produkte an internationale Normen sowie an sehr unterschiedliche klimatische Bedingungen vorangetrieben, darunter spezifische Anforderungen in Bezug auf Wind, Schnee oder seismische Aktivität.

Digitalisierung und Industrie 4.0

David Recio, Technischer Leiter von Symaga, betont, dass derzeit mehr als 15 Techniker mit einem vollständig digitalisierten System arbeiten. „Die Entwürfe werden mit einer speziellen Software erstellt und direkt in unsere Produktionsmaschinen integriert, was eine lückenlose Rückverfolgbarkeit und präzise Fertigung gewährleistet und Fehler minimiert.“

Symaga hat Prozesse der Industrie 4.0 implementiert, wie das MES-System für die Produktionssteuerung und Qualitätskontrolle sowie ein SGA-System zur Lageroptimierung, die seit letztem Jahr voll funktionsfähig sind. Darüber hinaus verfügt das Unternehmen seit mehr als 15 Jahren über CNC-Technologie in allen seinen Maschinen und bekräftigt damit sein Engagement für Automatisierung und Effizienz.

Blick in die Zukunft: künstliche Intelligenz und Nachhaltigkeit

Mit Blick auf die Zukunft setzt Symaga weiterhin auf Digitalisierung und künstliche Intelligenz, sowohl im Design als auch in der vorausschauenden Wartung. Ein weiterer Schwerpunkt wird die Nachhaltigkeit sein, durch die Optimierung von Designs, die den Stahlverbrauch reduzieren und Abfall und Logistikkosten minimieren.

Darüber hinaus erforscht das Unternehmen neue Technologien wie BIM, um immer effizientere, individuellere und intelligentere Lagerlösungen anbieten zu können.

Symaga hat in den letzten vier Jahrzehnten technische Lösungen für jedes Projekt angeboten. Diese Entwicklung wurde durch das Engagement, das Talent und den Einsatz unseres gesamten technischen Teams von Enrique bis Álvaro ermöglicht. VIELEN DANK!